Mesa a medida para sala de conferencias fabricada con SmartUP

Fabricado por Birmingham Concrete Design en Irondale. Se usó material SMARTUP UHPC para construir una mesa para la sala de conferencias de la National Cement Company en Ragland, demostrando la capacidad del material para tomar formas complejas y esbeltas y llenar moldes complejos de manera sencilla, y sin necesidad de usar métodos de consolidación (como la vibración).

BCD trabaja con hormigón y acero para crear muebles, encimeras, marcos y más a medida. Aunque por lo general mezclan su propio hormigón, estaban dispuestos y emocionados de intentar moldear la mesa de conferencias Ragland con SMARTUP.

El diseño básico de la mesa fue proporcionado por BCD y modificado según las especificaciones de NCC. El tablero de la mesa mide aproximadamente 16 pies por 4 pies (4,87 x 1,2 metros), con aberturas para acomodar los cables eléctricos de la sala de conferencias. Las tres columnas y los arcos de la base de la mesa son huecos, lo que permite que los cables se conecten desde el suelo a través de las salidas de la mesa sin que se vean. NCC decidió dejar el UHPC en su color gris oscuro natural, oscurecido aún más por el sellador impermeable aplicado por BCD después de la colada.

Detalles del Proyecto

Diseño y Fabricación:

Birmingham Concrete Design, Irondale, AL 35210, United States

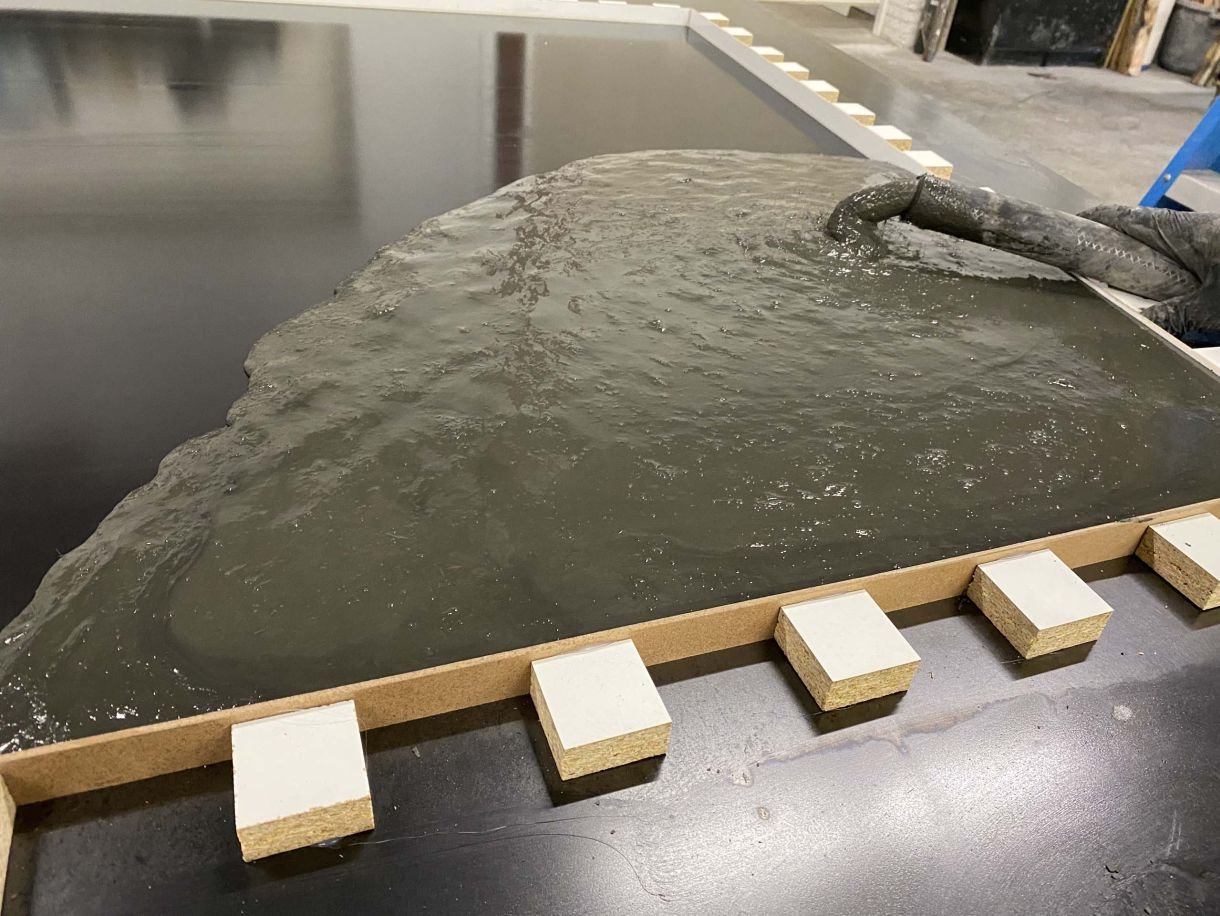

La mesa fue fabricada y entregada en dos piezas (base y top), luego ensamblada en la sala de conferencias. El encofrado para la parte superior era simple, consistía en un borde para la forma y llaves de corte a lo largo del perímetro para evitar que la mezcla empujara el borde hacia afuera. El encofrado de la base fue mucho más complejo para crear las columnas huecas y los arcos de medio punto. También se reforzó fuertemente con travesaños de madera, ya que la cabeza de presión de varios pies verticales de UHPC sería grande.

SMARTUP proporcionó sus ingredientes materiales y un representante para ayudar a mezclar el UHPC. BCD había trabajado antes con UHPC y otras mezclas de alto flujo, por lo que conocían bien el proceso. BCD usó su propio mezclador de eje vertical de alto cizallamiento para mezclar el UHPC y una pequeña bomba para mover el UHPC desde la descarga del mezclador hasta los encofrados. Esta fue nuestra primera experiencia bombeando SMARTUP, y bombeó bien aunque lentamente. Tomó aproximadamente 20 minutos mover cada lote de 4 pies cúbicos. La bomba levantaba el UHPC a casi 7 pies del suelo y tenía solo aproximadamente 2 pulgadas de diámetro, por lo que una bomba más grande con una ganancia de elevación más baja sin duda funcionaría más rápido.

La mesa se montó todo en un día y los encofrados se retiraron 48 horas después. Luego, BCD aplicó sellador y usó su equipo para transportar las dos piezas desde su tienda en Irondale hasta la sala de conferencias en Ragland.

¿Has visitado este proyecto? ¿Estuviste involucrado en su fabricación? ¿Conoces algún proyecto similar?.. Deja tus comentarios y aportes sobre el tema.