Noticias

![[Nota de Prensa] ‘‘Biomateriales, la construcción busca sus nuevos pilares en la naturaleza’’](https://images.squarespace-cdn.com/content/v1/604b7983436e397a99d5ea29/1697715674462-GPI3MH5JI7MKNVCGQZLI/Screenshot+2023-10-18+at+16.27.31.png)

[Nota de Prensa] ‘‘Biomateriales, la construcción busca sus nuevos pilares en la naturaleza’’

La naturaleza es sabia. Por eso llevamos siglos recurriendo a ella para construir las casas que habitamos. Aunque la industria química ha ayudado a mejorar ciertos materiales, en el fondo, seguimos extrayendo del entorno los ingredientes necesarios para levantar nuestras viviendas. De un tiempo a esta parte, la arquitectura está virando hacia modelos más sostenibles que buscan elementos que evitan el procesamiento excesivo. Y no solo por una cuestión romántica de vuelta a lo esencial, sino porque hay que ponerle coto al impacto negativo que tiene la edificación sobre el medioambiente.

La definición más sucinta de biomaterial sería la de un material de origen natural, poca aditivación química y cuyo proceso de fabricación no tiene una gran repercusión medioambiental. «Uno de los grandes biomateriales empleados es la tierra, luego estarían las fibras vegetales, entre las que se encuentra la madera, y después derivados minerales como la cal», resume Sonia Hernández-Montaño, fundadora de Arquitectura Sana. Sin embargo, el I+D está propiciando la puesta en valor de recursos con los que llevamos conviviendo siglos y a los que apenas se ha prestado atención. La lista es extensa: paja, cáñamo, hongos, algas, la cáscara de alimentos…

La apuesta por desarrollar biomateriales implica una autentica revolución en el modo en el que construiremos el día de mañana. «Estamos viendo un aumento en la disponibilidad de materiales sostenibles y tecnologías innovadoras que pueden transformar la industria de la construcción, ofreciendo alternativas viables con un impacto ambiental notablemente menor», asegura Eva Paz, profesora e investigadora de la Escuela Técnica Superior de Ingeniería de la Universidad Pontificia Comillas. Pero más allá de la sostenibilidad, hablamos de biomateriales capaces de competir en coste, rendimiento y durabilidad, tal y como indica esta experta.

![[Nota de Prensa] ‘‘Hormigón cannábico para hacer casas de lujo y para salvar el clima’’](https://images.squarespace-cdn.com/content/v1/604b7983436e397a99d5ea29/1697709119867-0NJEKC8LFNQ5KRWUFUBK/Screenshot+2023-10-18+at+16.30.54.png)

[Nota de Prensa] ‘‘Hormigón cannábico para hacer casas de lujo y para salvar el clima’’

El cáñamo mezclado con cal, una vieja tecnología hoy recuperada, es una de las alternativas más prometedoras en el esfuerzo por desarrollar una construcción limpia. El cáñamo (cannabis sativa) es un tesoro de planta y no por los motivos que todo el mundo tiene en la cabeza: una hectárea de cáñamo absorbe más CO2 en tres meses que una hectarea de bosque frondoso en un año. Necesita poca agua, se adapta a cualquier terreno y es un cultivo reparador maravilloso para suelos que tienen que hacer su barbecho. Sus raíces son profundas y por eso remueven la tierra, que es una tarea de mantenimiento muy pesada. Sus tallos son altos y frondosos y así impiden que aparezcan las malas hierbas. No tiene proteínas, de modo que no atrae a los parásitos. Con las semillas se hace aceite. Con sus fibras, tejidos y papel. Sus flores tienen fines medicinales, incluso en las variedades legales, las que tienen un índice de THC por debajo del 0,2%. Y sus tallos, machacados, mezclados con cal, prensados y puestos a secar, se convierten en cañamiza, una pasta dura que, según los profesionales que trabajan en su desarrollo, está llamada a sustituir al hormigón.

Sólo que el bonito y un poco arcaico nombre de la cañamiza se ha quedado atrás y ha sido sustituido por el de hempcrete, que une en una palabra las voces inglesas hemp (cáñamo) y concrete (hormigón) y que suena a tecnología de vanguardia. Que, en parte lo es y en parte no: el cáñamo ya se empleó como material de construcción (más como argamasa que como piedra) en el siglo VI, en Francia y nunca ha desaparecido del todo del acerbo.Además, su transformación en bloques es un proceso relativamente sencillo. "Mucho más sencillo que la instalación de cualquier fábrica cementera", según explica Raquel Sanchis, representante de Cemento Natural, S.C, la empresa castellonense que lidera el mercado del hempcrete en España.

![[Nota de Prensa] "Cemento Romano: En busca del cemento perdido", por Andrea Rattazi](https://images.squarespace-cdn.com/content/v1/604b7983436e397a99d5ea29/1657106241352-CQKBUC85O5OY7ZKN1A4G/Rattazzi_Roman_Cement+ESP_Page_1.jpg)

[Nota de Prensa] "Cemento Romano: En busca del cemento perdido", por Andrea Rattazi

El término "cemento", ha lo largo de la historia de la arquitectura, ha significado "ligante" a partir de su acepción latina, es decir, material capaz de ligar o unir otros materiales como arenas o gravas. "Cemento" viene del vocablo caementum, con el que los Romanos designaban aquellos elementos, tipo fragmentos de piedras o ladrillos (cae-do = "corte en piezas") y que se usaban en la fabricación de los calcestruzzi (calcis-structio = "estructura a base de cal"). Ya desde finales del siglo III a.C. el o-pus caementitium era usado en la construcción de muros y acueductos en los que constituía el núcleo portante de la estructura, revestida de piedras o ladrillos (fig. 1 y 2). Pronunciar la palabra "cemento", no debería provocar rechazo inmediato a los que se ocupan de la conservación y/o restauración de obras antiguas y patrimoniales.

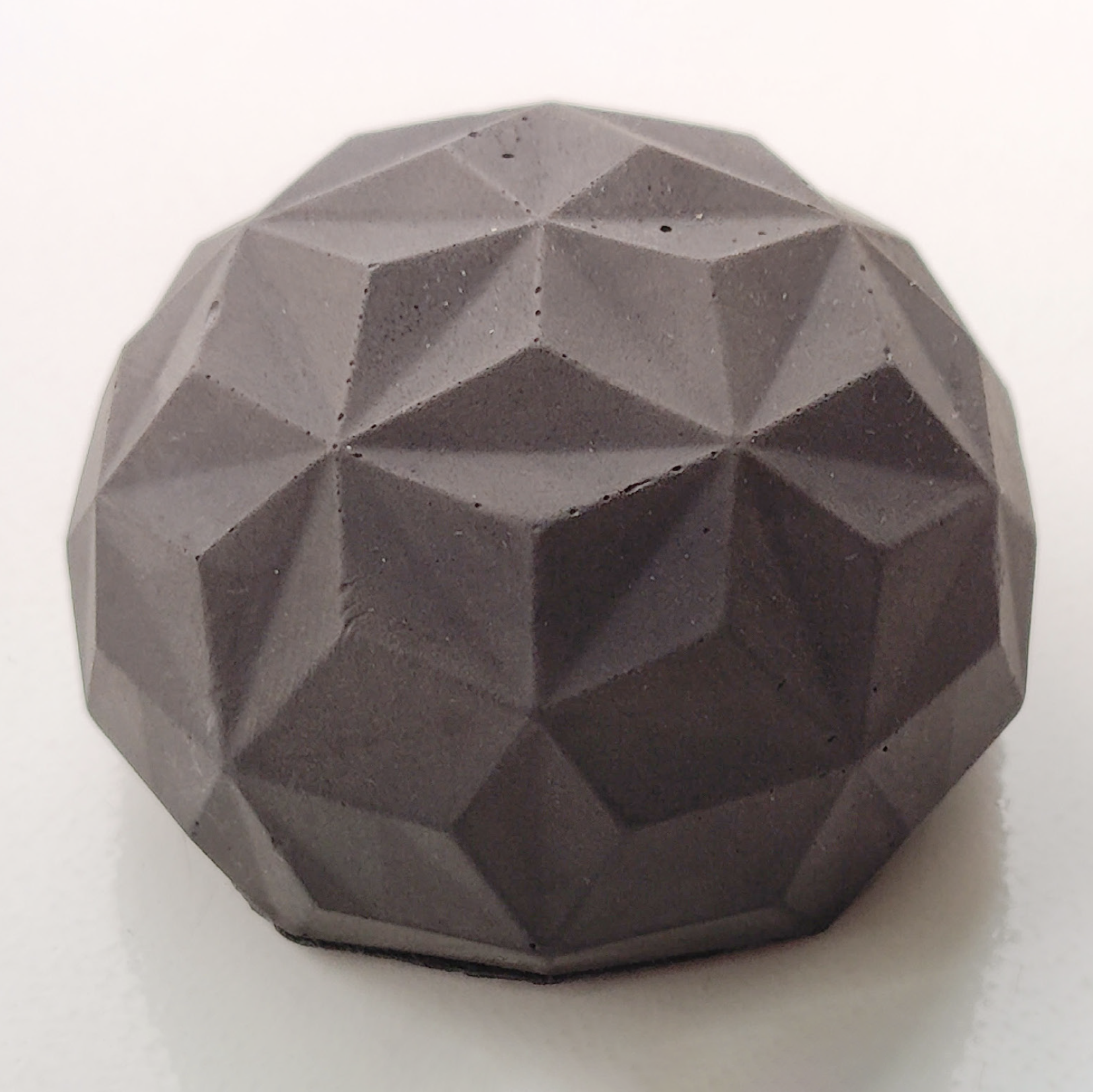

Lithosys: la nueva marca del grupo Vicat dedicada a la impresión 3D de hormigón

Vicat supera los límites del diseño y la construcción en hormigón con el lanzamiento de su nueva marca dedicada a la impresión 3D. Completa y hecha a medida, esta nueva oferta ilustra la capacidad de innovación del grupo familiar.

![[Nota de Prensa] ‘‘Cómo sustituir las pistas de aterrizaje de un aeropuerto internacional sin parar el tráfico’’](https://images.squarespace-cdn.com/content/v1/604b7983436e397a99d5ea29/1653902975775-OCU366XNX4KR45K2WY0P/320167+-+RAIMONDI_Aeropuerto.jpg)

[Nota de Prensa] ‘‘Cómo sustituir las pistas de aterrizaje de un aeropuerto internacional sin parar el tráfico’’

Más de 10 000 m² de pistas de aterrizaje del Aeropuerto Internacional Sabiha Gökçen en Turquía se repararon en solo 6 meses y sin cerrar el aeropuerto en ningún momento. El trabajo se llevó a cabo de forma rápida y eficiente durante la noche. Los trabajos de reparación en el aeropuerto –el segundo más grande de Estambul– se realizaron en períodos de 5 horas, repavimentando hasta 100 m² de pista por noche. A las 12 de la noche empezaba la reparación, y a las 8 de la mañana se abría el aeropuerto y aterrizaba un Airbus A380 de 575 toneladas sobre la zona recién reparada. Esta proeza de la ingeniería se logró gracias al equipo experto de Vicat y la obra se llevó a cabo de marzo a agosto de 2019, utilizando hormigón de fraguado rápido QFlash de Vicat. La experiencia y tecnología de Vicat fueron fundamentales para cumplir con las especificaciones del trabajo. La rápida ganancia de resistencia, tan solo 2 horas después del vertido, de los aglomerantes especiales utilizados, el cemento natural de fraguado rápido PromptUP y AlpenatUP, confieren al hormigón propiedades mecánicas excepcionales. La mayor ventaja de utilizar hormigón para la construcción de la pista, en lugar de asfalto, es que la vida útil es el doble, minimizando los gastos en mantenimiento y el coste a largo plazo.

Vicat desarolla el primer ligante carbono-neutro

Vicat’s DECA low-carbon range has been enriched by the addition of the first carbon-negative binder that can be used to produce very-low-carbon concrete. This innovation highlights the Group’s commitment to achieving carbon neutrality on its full value chain by 2050.

CimentAlgue : harnessing CO2 and waste heat in cement plants to produce microalgae

Vicat is working together with AlgoSource Technologies, TotalEnergies, and the University of Nantes to accelerate the development of microalgae production using CO2 and waste heat.

Geste D’Or 2020: Vicat recibe el Premio a la Innovación

Vicat ha recibido el premio LE GESTE D'OR a la innovación por su participación en la obra con materiales de origen biológico en la reforma del gimnasio Pierre Chevet en Croissy Beaubourg en Francia.

3D printing: impresión 3D de hormigón in situ

We are advancing the future of construction. In Switzerland, Creabeton Matériaux, a precasting subsidiary of the Vicat group, developed a new process for using its 3D printer. It took just 45 minutes for the company’s personnel to make a concrete telecoms chamber.

Vicat presenta el primer camión hormigonera ecológico del mundo

Reducción de emisiones de CO2 en un 96% y un motor silencioso, ésta es la hazaña técnica lograda con el primer camión hormigonera ecológico de alto rendimiento del mundo, presentado por Vicat el pasado 14 de septiembre en París.

Geste D’Or 2014: 3 Premios a proyectos realizados con Cemento Natural Vicat Prompt

El concurso Geste d’Or ha recompensado de nuevo a tres obras realizadas con cemento natural Prompt Vicat. Los equipos a cargo de estas obras han recibido sus premios en el Salón Internacional del Patrimonio en el Carrusel del Louvre el 8…